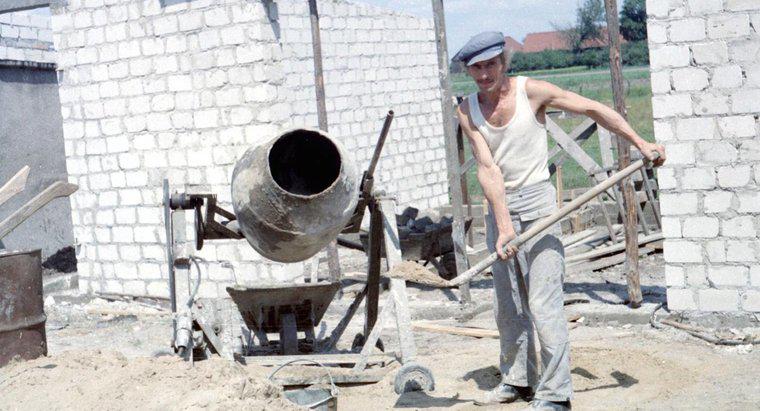

Il processo a umido della produzione di cemento comporta l'aggiunta di acqua a materie prime finemente frantumate, come calcare, argilla o minerale di ferro, in una percentuale dal 35 al 50 percento di acqua al 50-65 percento di materia prima per produrre un impasto che viene alimentato in un forno di cemento, mentre non viene aggiunta acqua nel processo a secco. Invece, la materia prima viene alimentata nel forno allo stato secco.

Tradizionalmente, il processo a umido è stato utilizzato in assenza di metodi di miscelazione efficienti. Fare un impasto offre un controllo migliore sulla composizione chimica della miscela, risultando in un crumble granulare che è il migliore per il riscaldamento nel forno. Lo svantaggio principale di questo metodo è che l'evaporazione dell'acqua dall'impasto utilizza una grande quantità di combustibile. Questo richiede più tempo perché la miscela rimane nel forno rotante per due o tre ore rispetto ai 20 minuti con il processo a secco più contemporaneo, che utilizza aria compressa per miscelare il materiale secco.

Il processo a umido richiede anche un forno più grande per facilitare l'evaporazione della sospensione prima che si verifichi il riscaldamento per produrre il clinker, che ricorda le palline grigie. Il clinker di uscita viene raffreddato, macinato finemente e poi mescolato con gesso e calcare per produrre il cemento finito.